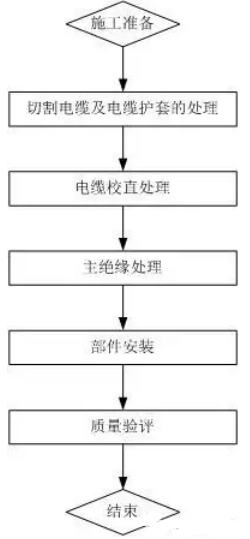

1. 装置工艺流程图

电缆附件装置工艺流程图如图1所示。

图1电缆附件装置工艺流程图

2.一般规则和预备工作

(1)装置电缆附件前,应做好施工用工器具检查,确保施工用工器具彻底无缺,便于操作。

(2)装置电缆附件前,应做好施工用电源及照明检查,确保施工用电源及照明设备可以正常工作。

(3)装置电缆附件前,应检查电缆,并符合下列要求:

1 电缆状况良好,电缆无受潮进水、无显着机械损害等不良缺陷;

2 电缆相位正确,内、外护套耐压试验合格。

(4)装置电缆附件前,应检查电缆附件材料,并符合下列要求:

1 电缆附件规格应与电缆匹配,零部件应彻底无损害,绝缘材料不得受潮、过期;

2 各类消耗材料完备。清洁绝缘表面的溶剂宜遵循工艺要求预备彻底;

3 支架定位装置完毕,确保作业面水平。

(5)电缆附件装置现场作业指导书、合格证等材料彻底。

3. 切开电缆、电缆护套、金属铠装层的处理及供认毕竟切开方位

(1)先将电缆调直,做好终端方位标记,再将电缆移至暂时施工方位,并固定。

(2)检查电缆长度,确保在制造电缆终端时有满足的长度和恰当的余量。

(3)根据装置工艺要求供认的方位剥除电缆外护层、金属铠装层及内护套层,剥除金属铠装层及内护套层时应严峻控制切断深度,严禁切断过深而损坏电缆内护套及电缆的内部结构,金属铠装层断口尽量规整,要进行处理以去除尖口及残余金属碎屑。剥切电缆本道工序时不得伤及下一结构层。

(4)如电缆外护套表面有半导电层,将终端施工规模内的外护层表面半导电层处理洁净,关于该电压段电压等级的电缆大多数情况下电缆外护套没有半导电层。

(5)如是三芯电缆,需进行整形分相,然后根据装置工艺要求,供认电缆毕竟切开方位。

4.绝缘处理

(1)按照供货商提供的尺度供认绝缘、绝缘屏蔽的长度。

(2)选用专用的切削刀具或玻璃去除电缆绝缘屏蔽,绝缘屏蔽与绝缘层间应形成光滑过渡,过渡部分锥形长度宜控制在3~5 mm。打磨过绝缘屏蔽的砂纸制止再用来打磨电缆绝缘。处理过的屏蔽层断口不应有凹槽、缺口或突起。

(3)如供货商还有工艺规则,应严峻按照工艺指导书操作。

(4)电缆绝缘处理前应测量电缆绝缘以及预制件尺度,供认上述尺度是否符合装置工艺要求。

(5)电缆绝缘表面应进行打磨抛光处理,一般宜选用240-400号及以上砂纸。初度打磨可运用打磨机或240号砂纸进行粗抛,并按照由小至大的次第选择砂纸进行打磨。打磨时每一号砂纸应从两个方向打磨10遍以上,直到上一号砂纸的痕迹消失。打磨电缆时应从导体端向半导电屏蔽方向打磨,打磨电缆屏蔽层的砂纸不得用于打磨电缆绝缘。

(6)如附件供货商还有抛光工艺要求,按工艺实行。

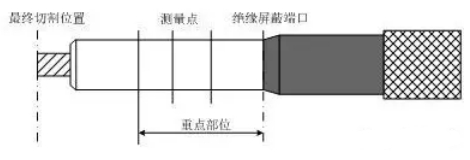

(7)打磨处理后应测量绝缘表面直径。测量时至少选择三个测量点,如图2所示,每个测量点应在同一平面至少测两次,确保绝缘表面的直径抵达规划图纸所规则的尺度规模,测量完毕应再次打磨抛光测量点去除痕迹。

图2电缆绝缘表面直径测量

(8)打磨抛光处理完毕后,绝缘表面的粗糙度(目视检测)宜按照工艺要求实行,无目视可见的颗粒、划痕、杂质、凹槽或突起。

(9)绝缘处理完毕后,用工艺规则的清洁纸将绝缘表面清洁并晾干,清洁方向应从导体端向绝缘屏蔽方向进行清洁,之后及时用洁净的塑料薄膜覆盖绝缘表面,避免尘埃和其他污染物黏附。

5.装置预制绝缘件

(1)在装置前,对硅脂、硅油等绝缘光滑剂进行检查,确保无污染、无受潮,符合供货商工艺及规范规则要求。

(2)坚持电缆绝缘的干燥和清洁。

(3)施工过程中应避免损害电缆绝缘。

(4)铲除处理后的电缆绝缘表面上全部半导电材料的痕迹。

(5)涂抹硅脂或硅油等绝缘光滑剂时,应运用清洁的专用手套。

(6)在套入预制绝缘件之前应清洁粘在电缆绝缘表面上的尘埃或其它任何残留物,清洁方向应分别由绝缘层朝向绝缘屏蔽层和绝缘层朝向导体。

6.导体联接

(1)导体联接前应将预制橡胶绝缘件等部件按照工艺要求的次第预先套入电缆。

(2)导体联接方式宜选用机械压力联接办法,如选用紧缩联接,应选用围压压接法。如供货商有特殊工艺要求应按照工艺实行。

(3)选用围压压接法进行导体联接时应满足下列要求:

1压接前应检查核对联接金具和压接模具,选用适宜的接线端子、压接模具和压接机;

2压接前应铲除导体表面污迹与毛刺;

3压接前应检查两头电缆是否在一向线上;

4压接时导体插入长度应满足工艺要求;

5压接次第可参照GB/T 14315—2008附录C的要求;

6压接前,检查接线端子与导体是否平直。围压压接每压一次,在压模合拢到位后应停留10s~15s,使压接部位金属塑性变形抵达稳定压接完成后应供认接收延伸的长度符合工艺要求;

7在压接部位,围压形成的边应各安闲同一个平面上;

8紧缩比宜控制在15%~25%;

9分割导体分块间的分隔纸(压接部分)应在压接前去除;

10围压压接后,应对压接部位进行处理。压接后联接金具表面应光滑,并铲除全部的金属屑末、压接痕迹。压接后联接金具表面不应有裂纹和毛刺,全部边沿处不应有尖端。电缆导体与接线端子应笔直无翘曲。

7.接地与密封收尾处理

(1)选用防水带、防水胶及热缩护套管方式密封,操作办法应满足工艺要求。

(2)绕包防水带、防水胶时,留心绕包的方式办法,防水牢靠,应满足工艺要求。

(3)缩短热缩护套管时,应满足工艺要求。

(4)终端装置后,需对终端下端的电缆进行固定。

以上根据额定电压35kV(Um=40.5kV)及以下预制电缆附件装置规程(征求意见稿编辑整理,仅供参考。版权归属原作者,如有侵权请联络我们,我们将及时处理。

下一篇:热缩套管在如今高压设备中的应用

电话 : 0577-62768889

手机 : 13968770589(高) 18157789885(王)

地址 : 浙江省乐清市柳市镇新光工业区

-

联系电话

-

微信扫一扫